Pourquoi la précision en atelier détermine la rentabilité sur chantier.

Dans la construction métallique et l'industrie du béton préfabriqué, la production en atelier contrôlé est la norme depuis des décennies. Toutefois, le véritable défi réside aujourd'hui dans la transformation numérique : comment traduire sans faille les conceptions 3D complexes du logiciel vers la réalité physique de l'atelier ? Malgré des machines de pointe et un savoir-faire éprouvé, un "fossé numérique" subsiste souvent dès que la conception quitte le bureau d'études. Cela entraîne des contrôles manuels, des erreurs d'interprétation et des écarts dimensionnels coûteux qui ne se révèlent souvent que sur le chantier.

Dans cet article, nous abordons les trois principaux pièges liés à la fabrication d'éléments structurels et comment les surmonter.

1. Évitez la perte d'informations entre le bureau d'études et l'atelier

Un problème fréquent est qu'un modèle 3D intelligent (issu par exemple de Tekla Structures) se retrouve réduit, en atelier, à un simple dessin 2D statique. Lors de cette conversion, des informations cruciales se perdent. En utilisant une plateforme cloud centralisée telle que Trimble Connect, les opérateurs en atelier ont un accès permanent aux données 3D les plus récentes. Les modifications de conception sont immédiatement visibles, ce qui élimine tout risque de production basée sur des révisions obsolètes.

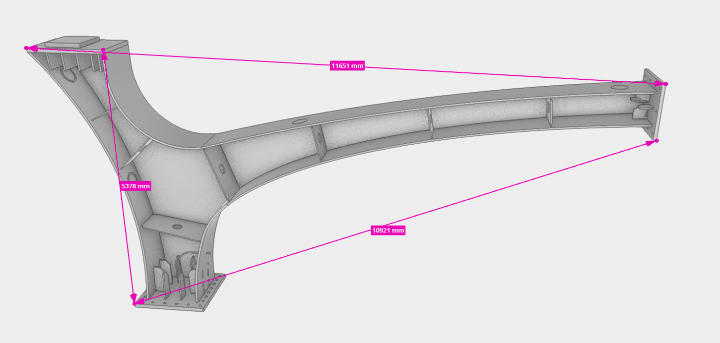

Le point de départ numérique : un modèle 3D Tekla Structures détaillé incluant toutes les dimensions critiques, prêt pour la production et le contrôle.

2. Les limites des méthodes de mesure traditionnelles

Pour les formes complexes, telles que les poutres cintrées ou les éléments préfabriqués comportant des réservations critiques, le mètre ruban traditionnel ou le contrôle manuel ne suffisent souvent plus. Les marges se réduisent et les tolérances se resserrent.

Grâce aux technologies de mesure modernes, telles que le 3D laserscanner Trimble SX12, vous réalisez des contrôles qui étaient auparavant impossibles. La fonctionnalité de « mise en station sur l'objet » (Object Oriented Setup) vous permet de positionner l'instrument par rapport à la pièce elle-même, plutôt que par rapport au sol de l'atelier. Cela vous permet de vérifier l'équerrage, les perçages et les courbures directement par rapport au modèle numérique, avec une précision garantissant un montage sans faille sur chantier.

Contrôle qualité en temps réel en atelier : le Trimble SX12 scanne l'élément physique et le visualise directement avec le modèle 3D sur l'écran du contrôleur TSC510.

3. Preuve numérique et assurance qualité

Rien n'est plus coûteux qu'une discussion sur chantier concernant un élément qui ne s'ajuste pas. Sans rapport numérique, il est souvent difficile de prouver que la pièce a quitté l'atelier en parfaite conformité.

En intégrant des logiciels tels que Trimble Access à votre processus de contrôle, vous générez instantanément des rapports d'inspection numériques. Ces rapports font office de gage de qualité : ils attestent de la précision dimensionnelle avant même que le transport ne soit engagé. Cela renforce non seulement la confiance en interne, mais consolide également votre position de partenaire fiable auprès de l'entrepreneur général.

Conclusion : La technologie comme assurance qualité

Investir dans un flux de travail numérique représente bien plus que l'achat de matériel ; c'est une assurance contre les coûts de non-qualité. En comblant le fossé numérique, vous garantissez que le savoir-faire de votre atelier est pleinement valorisé et que vos éléments structurels s'ajustent parfaitement, à chaque fois.

Souhaitez-vous optimiser davantage votre processus de production ? Consultez notre guide complet sur la production hors site d'éléments structurels pour obtenir un aperçu approfondi de nos flux de travail et de nos solutions.