Waarom precisie in het atelier de winst op de werf bepaalt.

In de staalbouw en prefab betonindustrie is de productie in een gecontroleerde atelieromgeving al decennia de standaard. De echte uitdaging ligt vandaag echter in de digitale transformatie: hoe vertaalt u de complexe 3D-ontwerpen uit de software feilloos naar de fysieke realiteit van de werkvloer? Ondanks hoogwaardige machines en vakmanschap ontstaat er vaak nog een "digitale kloof" zodra het ontwerp de bureauomgeving verlaat. Dit leidt tot handmatige controles, interpretatiefouten en kostbare maatafwijkingen die pas op de werf aan het licht komen.

In dit artikel bespreken we de drie grootste valkuilen bij de fabricage van structurele elementen en hoe u deze oplost.

1. Voorkom informatieverlies tussen bureau en werkvloer

Een veelvoorkomend probleem is dat een intelligent 3D-model (bijvoorbeeld uit Tekla Structures) op de productievloer wordt gereduceerd tot een statische 2D-tekening. In deze vertaalslag gaat cruciale informatie verloren. Door gebruik te maken van een centraal cloudplatform zoals Trimble Connect, hebben operators in het atelier altijd toegang tot de meest actuele 3D-data. Wijzigingen in het ontwerp zijn direct zichtbaar, wat de kans op het produceren volgens verouderde revisies elimineert.

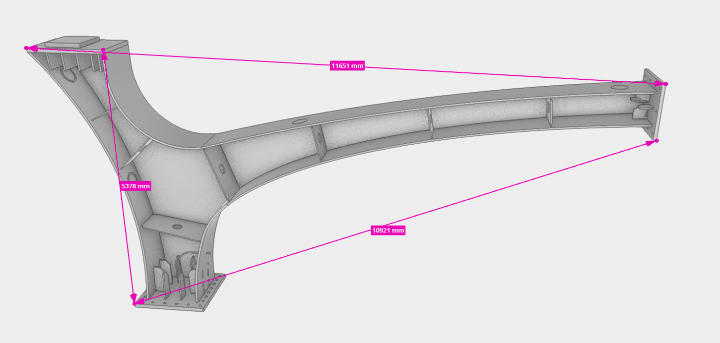

Het digitale startpunt: een gedetailleerd Tekla Structures 3D-model met alle kritieke dimensies, klaar voor productie en controle.

2. De beperking van traditionele maatvoering

Bij complexe vormen, zoals getoogde liggers of prefab elementen met kritische sparingen, volstaat de traditionele rolmaat of handmatige controle vaak niet meer. De marges worden kleiner en de toleranties strenger.

Met moderne meettechnologie, zoals de 3D laserscanner Trimble SX12, voert u controles uit die voorheen onmogelijk waren. Door een 'Object Oriented Setup' kunt u het instrument positioneren ten opzichte van het werkstuk zelf, in plaats van de fabrieksvloer. Hierdoor controleert u haaksheid, boorgaten en welvingen direct tegenover het digitale model, met een precisie die op de werf voor een vlekkeloze montage zorgt.

Real-time kwaliteitscontrole in het atelier: de Trimble SX12 scant het fysieke element en visualiseert dit direct met het 3D-ontwerp op het scherm van het TSC510 veldboek.

3. Digitale bewijslast en kwaliteitsborging

Niets is zo kostbaar als een discussie op de bouwplaats over een element dat niet past. Zonder digitale rapportage is het vaak lastig aan te tonen dat een onderdeel het atelier correct heeft verlaten.

Door software zoals Trimble Access te integreren in uw controleproces, genereert u onmiddellijk digitale inspectierapporten. Deze rapporten dienen als kwaliteitslabel: ze bewijzen de maatvastheid nog voordat het transport wordt ingezet. Dit creëert niet alleen intern vertrouwen, maar versterkt ook uw positie als betrouwbare partner voor de hoofdaannemer.

Conclusie: Technologie als kwaliteitsverzekering

Investeren in een digitale workflow is meer dan het aankopen van hardware; het is een verzekering tegen faalkosten. Door de digitale kloof te dichten, zorgt u ervoor dat het vakmanschap in uw atelier volledig tot zijn recht komt en dat uw structurele elementen elke keer weer perfect passen.

Wilt u uw productieproces verder optimaliseren? Bekijk onze webpagina over de off-site productie van structurele bouwelementen voor een dieper inzicht in onze workflows en oplossingen.